1.原材料及工藝設(shè)備

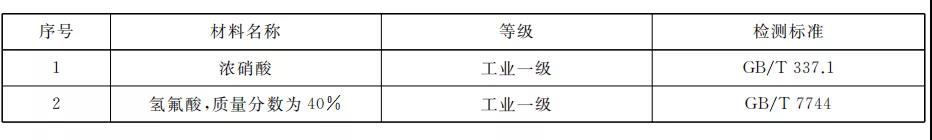

配置酸洗的材料如下:

表1 配制溶液的原料

工藝設(shè)備:

酸洗槽可由不銹鋼焊接而成,內(nèi)襯硬聚氯乙烯塑料板或者直接用硬聚氯乙烯塑料槽。

酸洗槽應(yīng)配有冷卻裝置,有溫度要求的酸洗槽應(yīng)安裝溫度顯示器。

為防止酸洗液揮發(fā),酸洗槽應(yīng)加蓋和安裝抽風(fēng)排氣系統(tǒng)。

所用掛具、掛籃和夾具,應(yīng)用鈦合金材料或帶有保護(hù)涂料的不銹鋼制成或硬聚氯乙烯塑料板焊接而成。

可用對(duì)流型或其他合理結(jié)構(gòu)的干燥箱,在最高溫度105℃下快速烘干鑄件。

2.工藝流程及要求

可采用以下鑄件酸洗工藝流程:噴砂去除氧化皮→有機(jī)溶劑清洗→冷水中沖洗→酸洗→冷水中沖洗→流動(dòng)冷水中沖洗→噴淋→干燥→質(zhì)量檢驗(yàn)。

鑄件表面的油脂、油及其他污物,可用汽油、工業(yè)乙醇和丙酮等溶劑進(jìn)行清洗。酸洗后手印的污染,可用體積比為1∶1的丙酮和丁醇混合液去除,再用工業(yè)乙醇清洗,并用干凈的無(wú)毛布將溶液擦干,不得揮發(fā)干。

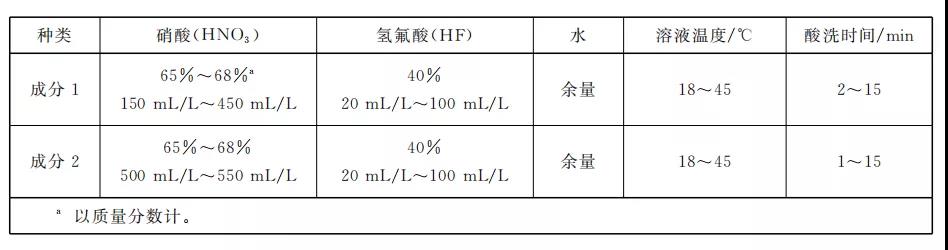

3.酸洗成分

對(duì)鈦合金鑄件,一般選用成分1酸洗液。對(duì)某些耐腐蝕鈦合金,也可選用腐蝕速率較高的成分⒉酸洗液。

表2 酸洗液化學(xué)成分

4.酸洗操作

酸洗時(shí),應(yīng)上下移動(dòng)或擺動(dòng)鑄件,使酸液與鑄件處于相對(duì)運(yùn)動(dòng)中;應(yīng)監(jiān)測(cè)酸液溫度,防止超溫。

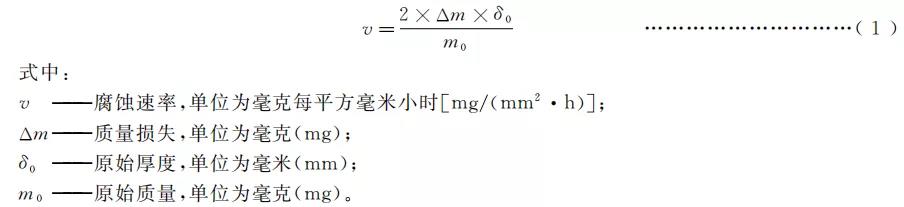

根據(jù)酸洗減薄量來(lái)確定酸洗時(shí)間。開始酸洗時(shí),1min~5min之內(nèi)取出,用水沖洗后測(cè)量厚度,以便控制酸洗時(shí)間,也可采用質(zhì)量損失法測(cè)定腐蝕速率來(lái)確定酸洗時(shí)間。

測(cè)定腐蝕速率時(shí),采用尺寸為(64~76)mm×(64~76)mm×(0.4~1.2) mm的相同狀態(tài)、相同材料鈦合金試片,酸洗時(shí)間為15min,雙面腐蝕時(shí)按公式(1)計(jì)算。

酸洗后再水洗。水洗溫度為冷水室溫以下、溫水30℃~60℃。清洗水電阻率≥1200Ω·cm(25℃)、總可溶性固體(TDS)≤600mg/L,pH值5.5~8.5(一般自來(lái)水要求),測(cè)定方法按GB/T 5750.1執(zhí)行。應(yīng)保證有充分的水流入清洗槽,在清洗最后階段應(yīng)沖洗,以保證鑄件表面不受污染。

用清潔無(wú)油的干燥壓縮空氣吹干,或在烘箱內(nèi)烘干。戴上清潔的手套卸下鑄件,用干凈的包裝材料保護(hù)鑄件。

5.酸洗溶液成分要求

配制溶液時(shí),按配比加入化學(xué)藥品,配制完成后需攪拌均勻。槽液的深度一般不超過(guò)槽深的三分之二。

應(yīng)定期進(jìn)行分析酸溶液中鈦離子濃度,間隔周期一般不超過(guò)4周,分析方法可采用電感耦合等離子原子發(fā)射光譜儀分析。

根據(jù)溶液的分析結(jié)果對(duì)溶液進(jìn)行調(diào)整。調(diào)整時(shí)按3.酸洗成分規(guī)定的成分,加夠各組分損耗后的需加量,然后攪拌均勻。

若酸洗液中鈦離子含量>25 g/L且酸洗速率不能滿足需求時(shí)應(yīng)報(bào)廢酸洗液。報(bào)廢酸洗液應(yīng)裝人密封容器內(nèi)運(yùn)至有資質(zhì)的專業(yè)機(jī)構(gòu)進(jìn)行處理,不應(yīng)自行處理排放。

6.酸氣凈化

酸洗過(guò)程中產(chǎn)生的酸氣,在排入大氣前應(yīng)凈化處理,達(dá)到環(huán)境排放標(biāo)準(zhǔn)方可排放。

7.酸洗質(zhì)量

外觀質(zhì)量

酸洗過(guò)的鑄件表面質(zhì)量應(yīng)百分之百目視檢查,表面應(yīng)光滑、具有金屬光澤或呈銀白色、灰白色。

鑄件表面不應(yīng)有麻坑等過(guò)腐蝕缺陷或未酸洗掉的斑點(diǎn)。

鑄件表面不應(yīng)有油污、手印、印章痕跡和筆跡。

鑄件表面不應(yīng)有壓坑、碰傷、劃傷等機(jī)械損傷。

氫含量及增氫

在保證槽液成分和規(guī)定溫度的情況下,酸洗不應(yīng)超過(guò)規(guī)定時(shí)間,以避免更多地增氫。應(yīng)定期進(jìn)行增氫量的檢查。退火ZTC4合金試片厚度為1mm~1.5mm,重約0.3g,每面酸洗0.025mm時(shí)增氫量不得超過(guò)0.003%。當(dāng)增氫量超過(guò)0.003%時(shí),應(yīng)立即停止生產(chǎn),查找原因。

測(cè)氫試樣1片~3片(根),試樣尺寸為3 mm×3 mm×(10~20)mm(或直徑為3mm,長(zhǎng)度為10mm~20 mm),試樣應(yīng)與酸洗鑄件的材料、批次、狀態(tài)相同,并應(yīng)經(jīng)過(guò)相同的酸洗工藝過(guò)程,也可從酸洗后的鑄件上切取相同尺寸的試樣。

每批酸洗后的鑄件均應(yīng)測(cè)定氫含量,或按相關(guān)技術(shù)文件執(zhí)行,測(cè)定方法按GB/T 4698.15執(zhí)行。

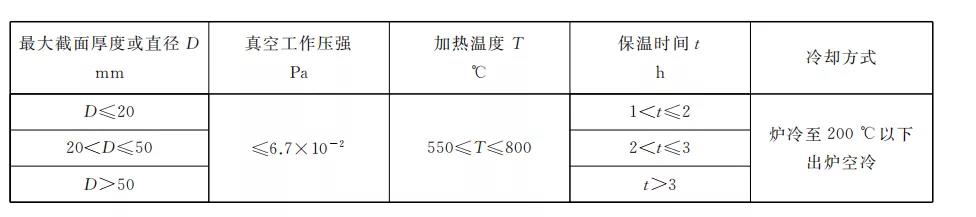

酸洗后的氫含量應(yīng)符合GB/T 6614或需方技術(shù)條件。當(dāng)氫含量超過(guò)規(guī)定且在0.0125%~0.025%范圍內(nèi)時(shí),可按表3規(guī)定的制度對(duì)鑄件進(jìn)行真空除氫退火,其他氫含量的鑄件保溫時(shí)間由試驗(yàn)確定。

表3 真空除氫退火

α層

酸洗后的鑄件表面的α層應(yīng)全部清除。

檢查α層的試樣取樣位置按相關(guān)技術(shù)文件執(zhí)行。

α層的檢查用金相法或顯微硬度法。

酸洗后的鑄件表面有殘余α層時(shí),應(yīng)重新酸洗,直到全部清除。

檢查測(cè)試

表面粗糙度均勻并且無(wú)氧化層,無(wú)噴砂碎片,無(wú)變色,無(wú)油脂類材料,無(wú)指紋和其他污染物。

浸入電阻率不低于50Ω·m的純水中數(shù)秒,從水中拿出之后,表面沒有水膜破散。

如出現(xiàn)上述狀況,應(yīng)重新進(jìn)行清洗。

鑄件在噴砂過(guò)程中不能發(fā)生變形。

噴砂所用的噴砂材料應(yīng)進(jìn)行定期檢查以確保其滿足要求。